面向大幅面金属增材抛光的激光扫描振镜与伺服台协同控制系统

北京艾瑞特科技在学习的过程中发现了一种新的运动控制方式,下面以一片论文为例,说明这种方式。

为了满足高品质金属增材制造的迫切需求,本文创新地提出了一种以激光扫描振镜与精密伺服台协同控制为核心的大幅面激光精密抛光方法,以实现大幅面选区激光熔化(SLM)成形镍合金精密抛光。我们提出的协同控制系统主要包括主从式新型协同控制架构、运动矢量分解和误差合成等核心模块。

研究实验结果表明,与传统步进-扫描方法相比,该协同控制系统实现了激光光斑连续运动,避免了拼接误差,加工效率提升了38.24%。由于激光扫描路径更流畅,相应能量分布更均匀,因此,大幅面抛光质量得到显著改善。本协同系统为大幅面、高精度、高效率的激光精密加工提供了重要途径,在航空航天、新能源、高端模具、医疗器械等精密制造领域具有广阔的应用前景。

1. 引言

激光抛光作为一种提升表面粗糙度、增强表面质量的加工方法,具有高适应性、高精度、高自动化、环境友好等优势,受到了越来越多的关注[1‒3]。近年来,增材制造技术(AM)在复杂部件快速成型[4‒5]、功能器件[6‒7]等方面也受到了广泛的关注。然而,这种自由成型零件的粗糙表面(平均粗糙度Ra为10~25 µm)限制了其实际应用[8],需要额外进行后抛光处理以满足使用要求。

特别地,增材制造表面的激光抛光已经成为一种解决上述问题的有效方案,其可以高效地实现零件表面重熔而不影响部件的整体性能[9‒11]。然而,对于大多数现有的激光加工设备,扫描振镜的加工行程相对有限,使得高精度的大幅面抛光非常具有挑战。为了实现大幅面激光加工,传统的步进-扫描式方法采用了扫描振镜和直线运动台的结构[12]。采用这种方法,运动台首先移动到指定位置后停止,扫描振镜开始执行加工程序,扫描振镜加工程序执行完成后运动台移动到下一个位置后重复上述步骤,直至整个幅面加工完成。运动台和扫描振镜的重复的启停运动会不可避免地产生拼接误差,从而导致振镜扫描区域边界处的表面抛光质量较差。此外,加工的不连续性也显著降低了大幅面加工的效率。

为了克服上述问题,大量的研究致力于补偿/消除大幅面加工中的拼接误差。例如,查表补偿是一种简单直接的方式,其通过查表补偿对f–θ透镜(扫描振镜的聚焦部分)的畸变进行矫正。基于这种方法,文献[13]提出了一种跨尺度的激光光刻系统,文献[14]提出了一种通过视觉辅助系统减少振镜畸变的校准方法,简化了校准的流程。尽管基于校准的方法可以提高边缘加工质量,但其并不能避免加工系统的拼接误差。为了避免产生拼接误差,有必要采用协同运动控制架构,使扫描振镜和运动台能够同时运动。飞行加工的概念最早用于实现高效激光打标,其采用单轴运动台和扫描振镜实现大幅面激光加工[15]和激光表面硬化处理[16]。值得注意的是,在飞行加工中,运动台只沿一个方向移动,激光加工区域的边界并不均匀。近期,有研究将运动台和扫描振镜结合,进而在标准工业以太网上实现自动化集成[17],其每个子运动系统基于不同的控制板卡,整个系统不具有开放式的架构,无法实现定制化的激光应用。

除了激光抛光外,还有大量的连续大幅面精密加工的需求,如电子和生物医学器件的激光直写[18‒19]、功能表面的激光加工[20‒21]、3D激光制造[22‒23]、激光增材制造[24]等。这些大幅面激光精密加工应用同样需要可实现同步运动的扫描振镜-运动台协同式加工系统。

本文提出了一种扫描振镜-运动台协同加工系统,用于实现无拼接误差的大幅面精密激光抛光。本文在不锈钢表面加工出大幅面曲线以验证该协同系统的大幅面无拼接误差加工,并最终成功实现了增材制造部件的大幅面高质量激光抛光。本文所提出的扫描振镜-运动台协同系统可实现高质量、高效大幅面激光表面加工,在大幅面激光材料加工中展示出巨大的潜力。

2. 实验流程

2.1. 材料

采用尺寸为200 mm×200 mm×1 mm的AISI 304不锈钢(中国宝武钢铁集团)测试激光加工的精度。激光抛光实验中使用的样品为Inconel 718合金块,该样品为在惰性气氛处理室(氧气含量≤ 50 ppm)中,由配备连续Yb光纤激光器的EOSINT-M280 DMLS系统制造,打印材料为粒径为30~50 μm的Inconel 718粉末。

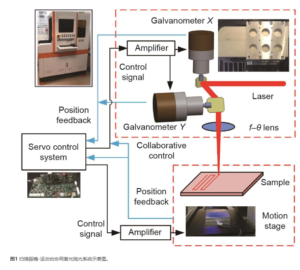

2.2. 协同激光抛光系统

图1所示为本文开发的协同加工系统,该系统将扫描振镜与运动台结合起来,实现了大幅面激光抛光。Nd:YAG连续激光器可出射最大功率为100 W、中心波长为1064 nm的纳秒激光束,用于振镜-运动台协同加工和抛光实验。通光孔径为10 mm的XY扫描振镜配备焦距为160 mm的场镜,可实现100 mm×100 mm范围内的高速扫描。为实现大幅面的表面加工,采用行程为600 mm×600 mm、最大速度为800 mm⋅s‒1、精度为±3 μm的直驱直线运动台。在离线轨迹规划过程中考虑的直线电机参数如表1所示。基于上述组件,本文开发了扫描振镜-运动台协同激光抛光系统。对于商业化的产品,扫描振镜和运动台由不同的伺服系统控制,因此很难将两者同步以实现大幅面制造,而通过自行研发的基于开放式架构的制造系统可以克服这一难题。

北京艾瑞特科技致力于运动控制系统研发,在自行研发的系统中,伺服控制系统产生的控制信号同时发送给运动台和扫描振镜,实现同步运动,避免了拼接误差,最大限度地提高了大幅面激光加工的效率。为了实现协同加工,需要采用由运动分解模块和误差合成模块组成的控制结构。接下来,我们将介绍协同运动系统的架构及其工作原理。

本文引用自 《工程(英文)》 >> 2021年 第7卷 第12期,

这种运动分解的方式结合了平台运动和振镜运动的优缺点,可谓是一种创新,感兴趣的客户可以查找原文。